中心及党支部负责人

中心主任:苏彬 中心副主任:吴甲民、蔡超 【院党(2024)02号】

支部书记:刘洁 支部组织兼纪检委员:蔡超 支部宣传委员:吴甲民 【院党(2024)10号】

快速制造中心团队是教育部和湖北省创新团队,是从1965年以来黄树槐教授领导的课题组承担国家和省部级项目,以及与国内外企业合作承担工程项目的基础上自然形成的。由100多名不同学科和层次的人员组成,知识结构涉及材料学、材料加工、机械、计算机、自动控制、光学等多学科交叉领域。黄树槐教授于2007年不幸去世后,由史玉升教授接替负责该团队的研究工作。

中心获国家奖5项、省部级一等奖10余项、省部级二等奖10项余、专利奖4项、团队人才奖10余项、研究生学位论文奖10余项;获发明专利190余项;发表论文800多篇,被三大索引收录500多篇;出版专著教材10余部;培养博士80多人、硕士400多人。有关研究成果被两院院士评为“2011年中国十大科技进展”,并入选“2020中国智能制造十大科技进展”、“2017年全国十大高校重大成果转化项目”、“2016年湖北高校十大科技成果转化项目”。

中心具有雄厚的教学和科研实力,现有专任教师19人,其中教授10人(含国家级人才3人、国家自然科学基金委优秀青年科学基金获得者1人)、副教授6人,博士后十余人,均具有博士学位。全体教职工长期从事增材制造等相关领域的教学、科研和人才培养工作。每年招收材料、物理、化学、计算机、机械、控制等相关学科背景硕/博士研究生30余名,遵循“四会”(会写、会说、会做和会办)和“三商”(高智商、高情商和高逆商)”的学生培养理念,培养综合能力强的增材制造领域的专业人才。中心培养的大量毕业研究生已成为海内外知名科研院所和企业的中坚力量。

中心面向世界科技前沿和国家重大需求,针对增材制造等相关领域的基础和应用开展创新性研究。经过30多年的发展,形成了以下六个研究方向:

1. 塑性成形技术与装备

围绕大型自由锻、精密模锻、板料成形三个研究方向,在系列国家项目支持下,面向国家重大工程和企业发展需求,攻克了快速、精密、数字化等关键技术;研发了系列成形工艺与装备,并在航空航天、汽车等领域获得广泛应用,解决了一批重大技术难题。成果获中国机械工业科学技术奖一等奖1项、湖北省科技进步二等奖和三等奖各1项。

大型自由锻件成形技术与装备:提出了快速锻造液压机多模式模糊控制策略,研发了快速锻造液压机远程故障诊断系统,实现了自由锻造液压机高开工率和可维护性,建立了快速锻造液压机锻造生产数据库,实现自由锻造工艺的自动制订。

精密模锻成形技术与装备:提出了多工位精锻金属协调分配与定向流动控制的解决方案。提出了高承载紧凑型模具结构的解决方案。提出了变频控制交流异步电机的驱动方案。提出了基于六自由度关节机器人、现场总线通讯互联技术及其配套模具工艺的精密模锻全自动生产线一体化解决方案。提出了“四面八向”导向,抗偏载能力强的保温模座、模座加热系统及其配套的自动化解决方案。

板料成形技术与装备:提出了采用多道次渐进成形的方法,解决直壁件的制造难题。发明了电磁脉冲渐进成形和电磁脉冲助推拉深成形技术。开发了高强钢热成形技术和机械式热成形数字伺服压力机。研制了伺服电机直驱式伺服压力机。

2. 增材制造技术与装备

在增材制造材料、工艺装备、软件、应用等全链条技术开展了创新研发工作,实现了产品化,在国内外1000多家用户中获得应用,辅助了几十万种各领域新产品开发,为我国关键行业核心产品的快速自主开发提供了有效技术手段,被拍成节目在中央科教频道多次播放,在社会各界引起了热烈反响。成果获国家科技进步二等奖2项、国家技术发明二等奖1项、中国十大科技进展1项、湖北省技术发明一等奖1项、湖北省科技进步一等奖1项、中国机械工业科学技术奖一等奖1项等国家、省部级科技奖励。

增材制造材料与结构设计:研制出集成三维测量和测温的在线检测SLM激光3D打印装备,实现金属材料冶金过程监测和在线工艺调控,为形性协同调控的高性能复杂构件成形提供技术支撑。基于材料计算,建立面向SLM非平衡凝固过程的专用合金及其复合材料成分设计方法,解决金属材料SLM成形过程裂纹与组织各向异性难题。提出声学与承载性能兼备、力学与生物学性能并存的点阵结构超材料设计方法,实现金属构件的性能调控,并在航空航天、生物医学领域开展应用研究。

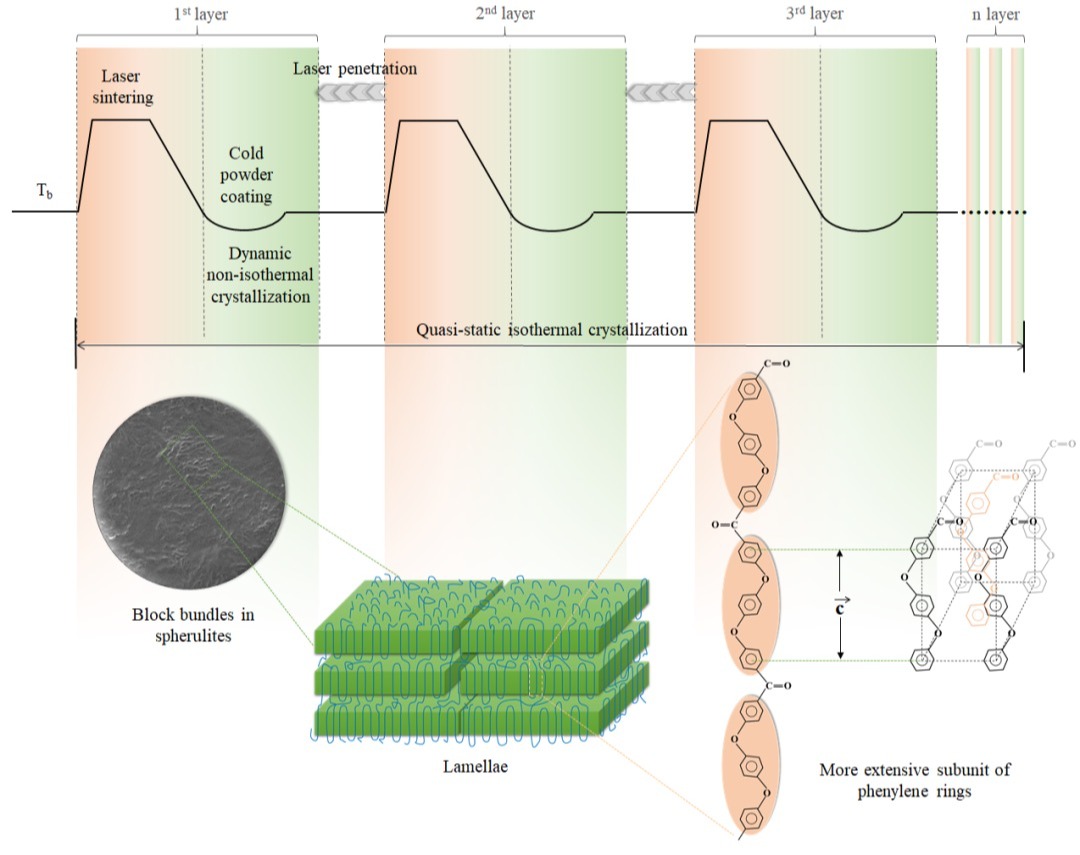

高分子材料增材制造:发明聚合物基复合粉材的溶剂沉淀和复合丝材的原位反应挤出制备技术,解决传统机械混合复合材料组分难分散、界面结合差的难题,建立年产200吨的生产线7条,实现国产增材制造聚苯乙烯、尼龙12、聚醚醚酮及其复合粉末和聚乳酸、ABS、聚乙烯醇及其复合丝材的产业化,在中国航天科技、中船重工等单位应用,牵头制定相关国家标准2项。研制出成形台面1.4米×1.4米、四激光扫描系统的大型激光选区烧结聚合物增材制造装备,在增材制造精密铸造熔模和砂型(芯)方面得到广泛应用。

金属材料增材制造:阐明了电弧增材(再)制造金属丝材的冶金行为,研制出了电弧增材(再)制造专用高耐磨钢型、低合金钢型和5系铝合金型金属丝材。发明了三束激光协同扫描方法、多组分材料混合送粉机构,有效抑制了应力问题,提高了零件精度,实现了复合材料零件的制备与成形一体化。研制出金属与非金属材料复合的激光增材制造装备,为异质材料复杂功能零件成形创造了工艺条件。研制出基于激光选区熔化(SLM)增材/CNC减材复合成形的高精度复杂金属零件整体成形装备。

陶瓷材料增材制造:阐明了陶瓷粉体包覆改性及多孔陶瓷预制体性能调控机理,提出了碳化硅陶瓷基复合材料零件的激光选区烧结结合反应熔渗制造理论与方法,解决了大型复杂碳化硅陶瓷复合材料零件的整体制造难题。阐明了加热可控释放高价反离子和调节pH值及分散剂失效固化陶瓷浆料机理,为基于无机固化剂的陶瓷浆料固化新机制在各类大型复杂陶瓷零件光固化成形方面的应用奠定了理论基础。研发出拥有完全自主知识产权“四激光、四振镜、全球最大台面”陶瓷激光选区烧结装备,成形尺寸可达到1700 mm×1700 mm×600 mm。研发出世界先进的多陶瓷材料光固化装备,实现了两种以上陶瓷材料的光固化成形。

增材制造软件:建立了能够表征多材料、多尺度结构等模型信息的统一模型,覆盖多维度层次,包括3D实体层次、2D切片层次和1D加工代码层次。提出了能够包容激光选区烧结、光固化、激光选区熔化、薄层叠材、三维喷印、电弧增材制造等多种不同增材制造工艺,支持增材/减材复合成形,支持普适平台计算的柔性软件体系结构。研发了新一代基于AMF模型文件的多色、多材、多工艺结构一体化成形的材制造软件平台。

4D打印技术:4D打印是智能构件的增材制造技术,2013年美国人提出“构件的形状随时间变化”的4D打印定义,本中心将4D打印内涵拓展到“智能构件的形状、性能和功能随时空变化”,主办三届“4D打印技术论坛”,推动我国增材制造由追求“稳定”的3D打印走向“变化”的4D打印。提出了一种材料组合概念,来构造性能/功能可控变化的4D打印磁电转化器件。该器件由导电和磁性部件组成,集成后的装置可以显示压电特性。因此,基于电磁引入原理,装置被赋予将机械能转换为电能的能力。

3. 三维测量技术与装备

围绕材料成形过程中的三维测量技术与装备,开展了系统深入的研究,解决了多因素耦合条件下的系统响应机理、系统参数漂移对三维计算精度的影响规律、复杂重建算法的独立高速计算机制等科学问题,突破了测量路径自动规划、测量数据自动处理、三维姿态优化求解等关键技术,研制出热模锻件在线三维测量装备、增材制造过程在线三维测量装备、常温自动化三维测量装备和动态三维变形测量装备,并实现产业化,已在汽车、航空、航天等领域的400多家单位得到推广应用,解决了大量复杂零件快速精密三维测量难题,支撑了多项多家重大工程的实施。

4. 热等静压成形技术

2006年,实验室与英国伯明翰大学联合成立了“中英先进材料及成形技术联合实验室”,并与世界著名飞机发动机制造商Rolls-Royce公司合作开展热等静压粉末近净成形方法的研究与开发,以用于航空航天发动机关键构件的成形制造。在两机专项、国家科技重大专项、自然科学基金等国家级和其它省部级项目的资助下,揭示了热等静压过程中包套变形规律、粉末致密化机制、组织演变机理等科学问题,研发出包套与型芯设计软件、粉末致密化模型、工艺调控策略等关键技术,建立了热等静压材料结构一体化制备与成形的成套技术体系,实现了与锻件综合力学性能相当的航空航天发动机关键构件的整体近净成形,如不锈钢涡轮盘、镍基高温合金涡轮盘、钛合金航空发动机机匣等典型零件。

5. 节水产品快速开发技术

完成了多种类型灌水器内流场数值模拟研究,利用固液两相流数值模拟技术可视化了灌水器微小流道中水流场与悬浮固体物的水力特性。建立了基于快速成形/快速制模的新型灌水器产品快速低成本开发方法,使其制造成本和周期大大降低。完成了多种新型结构灌水器流道的创新设计,成功研制了多种类型的新型灌水器产品。

6. 生物增材制造技术与装备

高分子生物材料增材制造技术与装备:研制成功具有独立控温的高温激光选区烧结(HT-SLS)装备,成形腔温度可达400℃,成形尺寸为125 mm×125 mm×400 mm。发明高温预铺红外辐射粉末材料制备方法,制备的聚醚醚酮粉末材料堆积密度达0.45 g/cm3,具有良好的高温烧结性能,其HT-SLS成形件拉伸强度可达90 MPa以上,可用于聚醚醚酮多孔骨植入体的增材制造成形。

金属生物材料增材制造技术与装备:针对承重骨修复,完成生物活性钛合金多孔支架的原位制备,实现生物金属支架力学匹配性与生物活性的调控,改善支架骨整合与骨重建能力,应用于大型骨缺损治疗,解决传统金属支架力学性能不匹配与生物惰性问题。研发出工业级生物激光选区熔化装备,其成形台面尺寸达280 mm×280 mm,精度能够达到0.2 mm。

陶瓷生物材料增材制造技术与装备:实现了高精度点阵结构可降解生物陶瓷支架的制造,结合钙硅基材料设计和梯度结构设计实现了生物陶瓷支架的力学及生物性能的调控,成功制造了骨缺损修复多孔生物陶瓷支架,应用于临床骨缺损修复,解决自体移植和异体移植方面存在的形状不匹配、免疫排斥等问题。研发出工业级生物陶瓷光固化装备,其成形台面尺寸达320 mm×320 mm,精度能够达到0.05 mm。

图1 增材制造材料设计与结构设计

图2 高温激光选区烧结(HT-SLS)装备及其成形的聚醚醚酮多孔骨植入体

图3 生物活性钛合金植入体应用(下颌骨;脊椎骨)

图4 研发的增材制造装备及增材制造的典型零件:(a) 激光选区烧结(SLS)装备;(b) 激光选区熔化(SLM)装备;(c) 光固化(SL)装备;(d) 微滴喷射砂型装备;(e) 微滴喷射金属装备;(f) 全彩石膏增材制造装备;(g) 机身轻量化拓扑结构件-发动机零部件飞机附件;(h) 注塑模具-轮胎模具;(i)雷达零部件通信部件生产设备零部件;(j) 铸造砂型芯;(k) 全彩3D石膏人像;(l) 铸造砂型芯-叶轮

图5 研发的陶瓷增材制造装备及增材制造的典型陶瓷零件:(a) 全球最大台面陶瓷激光选区烧结装备(成形尺寸达1700 mm×1700 mm×600 mm);(b) 工业级陶瓷光固化装备;(c) 世界先进的多陶瓷材料光固化装备;(d) 氧化锆温压传感器用陶瓷定位衬套;(e) 可降解生物陶瓷支架;(f) 碳化硅陶瓷基复合材料反射镜镜坯

图6 研发的各类先进的模锻成形装备:(a) J58K系列数控电动螺旋压力装备;(b) J58ZK系列直驱式数控电动螺旋压力装备;(c) Y68SK系列数控模锻伺服液压装备;(d) Y68SKP系列伺服液压平锻装备

图7 性能和功能可控变化的4D打印磁电转化器件

图8 热等静压技术成形的典型零件:(a) Inconel 625涡轮盘;(b) TC4叶盘;(c-d) TC4机匣;(e) TC4涡轮盘;(f) FGH97涡轮盘

图9 系列常温和高温自动化三维测量装备